Правильно і масштабно» ПАТ «НВЦ «Трансмаш» давно працює за міжнародними стандартами

Правильно і масштабно» ПАТ «НВЦ «Трансмаш» давно працює за міжнародними стандартами Ключовий момент

«Трансмаш» посідає одне із провідних місць серед підприємств машинобудівного комплексу і має високий рейтинг в ефективності. Враховуючи загалом невисокий рівень прибутковості в машинобудуванні і при цьому — грабіжницький відсоток банківських кредитів, керівництву заводу цілком можна виставити хорошу оцінку за вміння нарощувати свої активи і підвищувати виробничий потенціал.

— А ми спочатку, від дня свого створення п’ятнадцять років тому, поставили завдання— стати сучасним багатопрофільним підприємством, яке працює на базі міжнародних стандартів, — пояснює генеральний директор «Трансмашу» Сергій Мокроусов (на знімку). — І перші зароблені гроші використовували саме на впровадження системи менеджменту якості на базі міжнародного стандарту ІSO 9001. Адже така сертифікація посилає ясний сигнал усім зацікавленим сторонам, що ми дотримуємося високих стандартів. Для цієї мети запросили фахівця німецької сертифікаційної корпорації. Щоправда, на самому початку він сумнівався, що це можливо зробити за короткий термін, причому на підприємстві, що тільки-то створюється. Та коли приїхав у Луганськ через кілька місяців і побачив результати нашої роботи, сказав, що у нас дуже сильний колектив, якому до снаги будь-які важкі завдання.

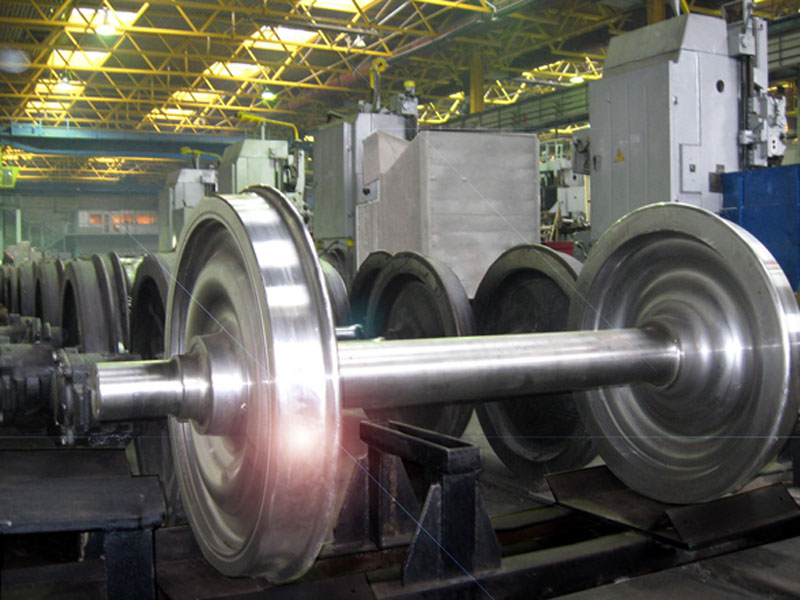

Це справді так, і пояснюється вмінням виділяти головні напрями в роботі. Орендувавши п’ятнадцять років тому виробничі дільниці в «Луганськтепловозу», керівництво заводу перш за все подбало про те, щоб зберегти кадровий склад. Володіючи потенціалом керівників і фахівців, стало можливим створити конструкторсько-технологічне бюро рухомого складу, одним із підрозділів якого стало вагонобудування. Тобто, створюючи спеціалізований завод з виробництва колісних пар для залізничного транспорту (до слова, єдиний на пострадянському просторі, і це стало влученням в «десятку»), ставилося завдання розвивати і вагонобудування. Сьогодні колектив конструкторів розробив вісім типів вагонів, швидкісний візок, гармонізований з європейськими вагонами, і приступив до розробки інноваційного вагона. Тут використовується кілька десятків винаходів як заводських фахівців, так і галузевих учених. Сьогодні ці розробки проходять технічну експертизу. У рамках науково-технічної ради «Трансмашу» вдалося об’єднати наукові школи Харкова, Дніпропетровська, Києва, звичайно, Луганська. Це, насамперед, інститути залізничного транспорту, академії, НДІ. Але ключовою, все-таки, залишається робота із ученими Східноукраїнського національного університету імені Даля. У рамках заводського науково-навчального центру на підприємстві функціонує низка філій університетських кафедр.

— Ми постійно навчаємо свій персонал, внутрішніх аудиторів і впроваджуємо міжнародний залізничний стандарт ІRІS, об’ємніший, ніж усі інші разом узяті, — розповідає Сергій Мокроусов, — ми на своєму досвіді переконалися, що прикладну науку потрібно розвивати і не шкодувати для цього коштів. Наука приваблює будь-якого товаровиробника, коли він бачить щось досконаліше, що випереджає сучасні аналоги, що працює на перспективу. Такі технології вже закладені в інноваційному вагоні, над яким ми працюємо. Наприклад, наша розсувна колісна пара досконаліша і надійніша, ніж європейський аналог. Протягом року подано близько 100 заявок на винаходи, які вже завтра ляжуть в основу наших конструкцій. І, безумовно, вони позитивно вплинуть на якість вузлів локомотивів. Ми із самого початку встановили для себе високу планку. Певна річ, ризикували. Але стратегію було обрано правильно. В 2010 році добилися п’ятикратного зростання обсягів виробництва і реалізації продукції. 2011-го — в 4,7 разу і вперше подолали мільярдний рубіж в обсягах реалізації своєї продукції. До речі сказати, тільки ми в країні виробляємо найскладніші типи коліс, оскільки вже маємо певну школу.

Заповнити ще один сегмент ринку

Колісна пара для залізничного транспорту — це як взуття для людини. Вона так само зношується, її так само треба ремонтувати і обновляти. А отже, виробництво коліс завжди є, буде актуальним і затребуваним. Але через деякий час на «Трансмаші» задумалися: якщо ми виробляємо колісні пари, причому для деяких типів тепловозів і електровозів колеса виробляються тільки нами, то чому б не виготовляти візки для вантажних вагонів? Сьогодні завод уже має сертифікати на освоєння трьох типів візків і ще розробляє нові типи для вантажних вагонів і локомотивів. Словом, йдеться про розвиток візкового виробництва і вагонобудування. За словами Сергія Мокроусова, за рік на підприємстві освоєно сім типів вантажних вагонів — хопери, зерновози, цементовози, мінераловози, цистерни для світлих нафтопродуктів. Вони вже проходять випробування і наступну сертифікацію.

— Сьогодні ми бачимо ще один сегмент ринку — тепловози й електровози, що працюють на промислових майданчиках підприємств — рудниках, металургійних виробництвах, — розповідає Сергій Мокроусов. — Скажімо, на деяких великих підприємствах, таких, як Метінвест, їх може бути до 700 одиниць. Наші конструктори і фахівці працюють над тим, щоб модернізувати ці тепловози, подовжити їх термін служби, надавши їм нові характеристики і якості. Наприклад, на одному з ГЗК Метінвесту наші фахівці побачили, що там існує багато уклонів, підйомів до 30 градусів, що дає велике навантаження на тягові двигуни. Їм доводиться працювати в надто тяжких умовах. Тому потрібен інший двигун, інша система захисту, ізоляції і сама система управління. Наші конструктори розробили проект модернізації одного з тепловозів з унікальними тяговими характеристиками і запропонували компанії. Крім того, для роботи в залізничних депо конструктори запропонували проект модернізованого маневрового тепловоза у дводизельному виконанні. Економія палива відчувається відразу на 20%, а за витрачанням мастила — на 25%. Технічні служби Метінвеста наші розробки вже прийняли, але фінансова ситуація поки що вносить свої небажані корективи. Криза диктує свої правила. Тому ми зробили іншу пропозицію — менш затратну, але таку, що також дає позитивні результати.

Керівництво українських залізниць сьогодні правильно ставить завдання перед своїми виробниками: високий відсоток комплектуючих вузлів і агрегатів експлуатованих локомотивів має бути українського виробництва. Відділу промислової електроніки «Трансмаша» уже є, що запропонувати. Заводські фахівці розробили кілька десятків нових електронних блокових апаратів, систем управління та контролю, відеоспостереження, освітлювальну апаратуру для рухомого складу — різні підсвічування, прожектори, буферні світлодіодні ліхтарі. Вони вже пройшли випробування й, що приємно відзначити, їх вартість удвічі нижча за російські аналоги.

Сьогодні в полі зору комерційної служби заводу перебувають десятки компаній у різних країнах, з якими йдуть переговори про співробітництво. Останнім часом представники заводу побували в Німеччині, Румунії, Чехії, Словаччині. Пропозиції «Трансмашу» привабливі, оскільки головну роль тут відіграють якість і ціна. Якість, безумовно, параметр, що перевіряється, ціна — визначальний, і в цьому плані завод будує свої відносини з виробниками тих або інших комплектуючих виробів так, щоб мінімізувати ціни. Скажімо, шляхом зниження собівартості виробництва. Мінімізувати трудомісткість, матеріалоємність того чи того виробу допомагають розробки науково-дослідних інститутів. І це позитивно позначається на ціні.

Здавалося б, навіщо винаходити велосипед? Та, ні. Адже прогрес не стоїть на місці. Зокрема, у транспортному машинобудуванні дуже велике поле роботи для розвитку, вдосконалювання конструкцій. На заводі прагнуть впроваджувати у виробництво інновації, які якісно поліпшують продукцію.

— Впровадження моделі вдосконалення Європейського фонду управління якістю — основа діяльності системи менеджменту якості кожного підприємства, яке пішло цим шляхом, — вважає Сергій Мокроусов. — Модель закликає до того, щоб кожне підприємство прагнуло бути лідером своєї галузі. Звичайно ж, для цього перш за все потрібні інвестиції. І це єдине, мабуть, чого нам не вистачає.

Чи готові працювати в умовах європейського ринку?

Продукція науково-виробничого центру «Трансмаш» уже понад шість років як сертифікована в Євросоюзі, а в частині експорту саме найменш залежна від розвитку відносин з Російською Федерацією. Частка реалізації продукції на російському ринку становить усього 10%. Завод веде активну переорієнтацію на споживачів у Європі, Африці, на Близькому Сході. Водночас охолодження економічних відносин вітчизняних партнерів з підприємствами РФ позначиться і на ситуації на заводі. Адже більшу частину комплектуючих для рухомого складу «Трансмаш» поставляє українським замовникам, а в них основними споживачами готової продукції є російські підприємства. На думку Сергія Мокроусова, раптовий розрив економічних зв’язків може мати серйозні негативні наслідки для галузі в цілому.

— Якщо говорити про машинобудування, то, вважаю, підприємствам потрібно дати час, щоб підготуватися до роботи на європейському ринку. Зокрема, провести необхідну модернізацію виробництва і диверсифікувати джерела поставок комплектуючих і збуту продукції, — каже генеральний директор. — До того ж поступова переорієнтація на європейські ринки — цілком закономірний процес. Ми повинні бути готові працювати в умовах жорсткої конкуренції — це нормальна світова практика. І що раніше ми проведемо перебудову виробництва, то більше коштів це заощадить у майбутньому.

Луганськ.

До речі

Запроваджена система менеджменту якості й управління, унікальне виробниче обладнання «Трансмашу» дають йому можливість протягом кількох років поставляти свою продукцію у двадцять країн Європи й Азії.

ФАКТ

Сьогодні «Трансмаш» виробляє до 35 типів колісних пар, а починав з одного.

Один із цехів «Трансмашу».

Колеса — головна продукція заводу.

Фото прес-служби заводу.